【麟威观点】TPM专业保全二阶段活动中要注意的关键点

来源:麟威咨询 责任编辑:麟威原创 浏览量:1560 2023-06-13

本文是麟威咨询的顾问师在实践中总结的经验,如果喜欢欢迎转发到朋友圈,如公众号转发请联系授权,欢迎给后台发信或邮件交流(lw@szleanway.com)

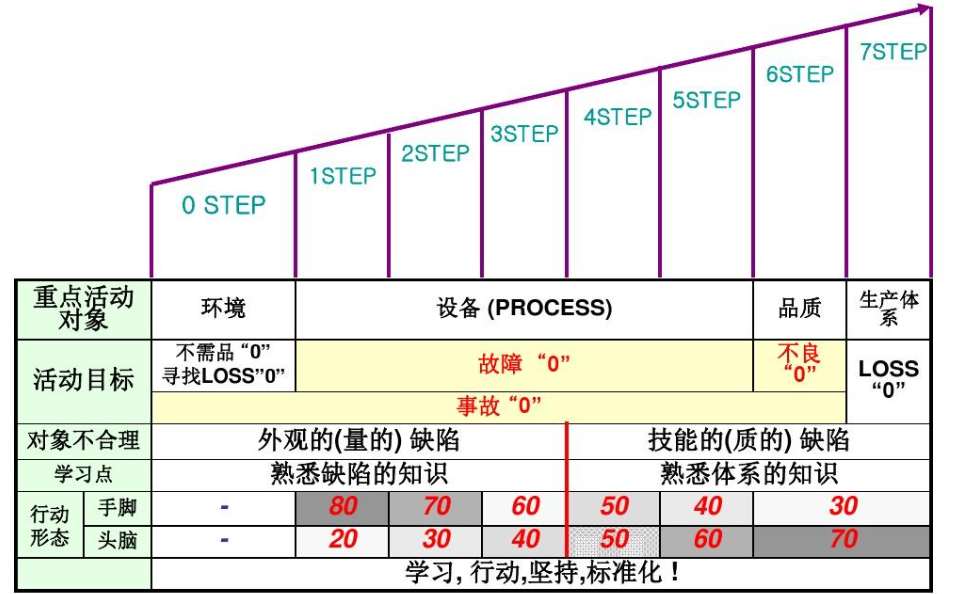

TPM,全员参与的生产保全(维护保养)活动,除了自主保全之外,还包括由设备(动力)部门主导的专业保全。专业保全是预防保全和改良保全并行的系统, 通过保全部门全员参与的PM活动,提高设备信赖性的活动.。今天我们来说说二阶段的活动要点。

目的:提升设备效率,降本增效。

评价指标:

1. 每月都按照一阶段要求进行最差项分析改善率;

2 .每月对最差项/部位“两表”制作率;

3. 依据“两表”核查,现场问题发现率;

4. 二阶段结束时,发现的问题改善率;

5. 二阶段结束时,难点故障都Know-Why分析过N次;

6. 二阶段结束时,故障难点数量降低**%以上;

7. 小组成员每人完成改善创新案例件数。

内容:

1. 操作规范化:

① 正确地操作及异常处置(SOP);

② 启动、切换、调整等(SOP)。

2. 维持管理:

① 日常保全

a.清扫=点检;微缺陷识别&及时处置;

b.常规加油润滑&易松动处再紧固;

c.基本条件、使用条件的日常点检;

d.自主保养(一级保养)。

② 定期保全

a.定期点检(操作者),定期检查(保全者);

b.定期检修(二级保养)。

③ 预知保全:倾向检查;不定期检查。

④ 事后保全:

a.异常状况早发现和判定,神速处理。

b.突发故障修理

3.提升改善:

① 设备可靠性:耐用性提升;精度提升;负荷降低

② 保全效率性:

a.设备条件检测:检查作业/项目优化

b.检维修效率改善;检维修品质改善…

流程:

1.按照一阶段要求持续进行每月最差项分析与改善活动;

2.最差设备“条件表”的水平展开;

3.对核查的不合理问题登记及复原改善;

4.统计改善后的故障点地图(前后比较,聚焦难点问题);

5.对弱点/难点进行Know-Why分析及改善;

6.效果验证后的改善案例总结及展示;

7.二阶段活动内容的可视化管理(看板展示)。

关键点:

1. 最差项分析与改善活动一定要输出保全作业标准书或预防保全提案;

2. “条件表”中的现在的状态一定要实事求是,不要提前准备;理想的状态要至少包含污染--清扫缺陷、松弛--再紧固缺陷、注油点--注油缺陷三个部分的内容;

3.《不合理问题管理清单》一定要包含PDCA的管理思想;

4. 设备故障地图可以先从难点问题(部位)开始统计;

5. Know-Why分析:是一种找到问题产生的根本原因的解析方法,可以看作W-W分析的Pro版,通过纵深的逻辑分析,找到问题产生的一系列根源,Know-Why分析是由纵横多次问为什么组成;

6. 案例总结一定注意前后对比的差异点;

7. 看板尽可能放置在人员经常经过、方便观看的位置。

组织形式:

1. 成立以设备为主题的TPM活动小组,涵盖点检、维修、保养人员;

2. 组织各种主题的专项活动,评选员工身边的优秀人员和典型案例;

3. 与人事评价相结合,在年终会议上进行表彰,与升职加薪关联。

对比一下,有哪些没有做到,赶快在自己的工作中实践一下吧!